飞针测试

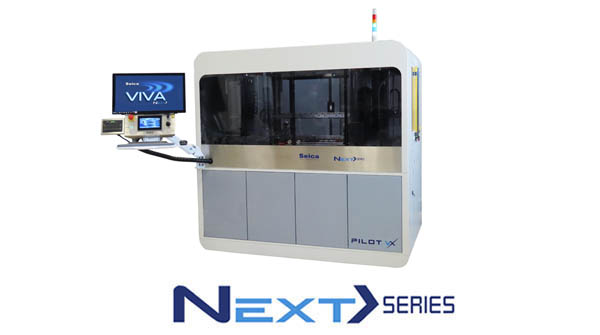

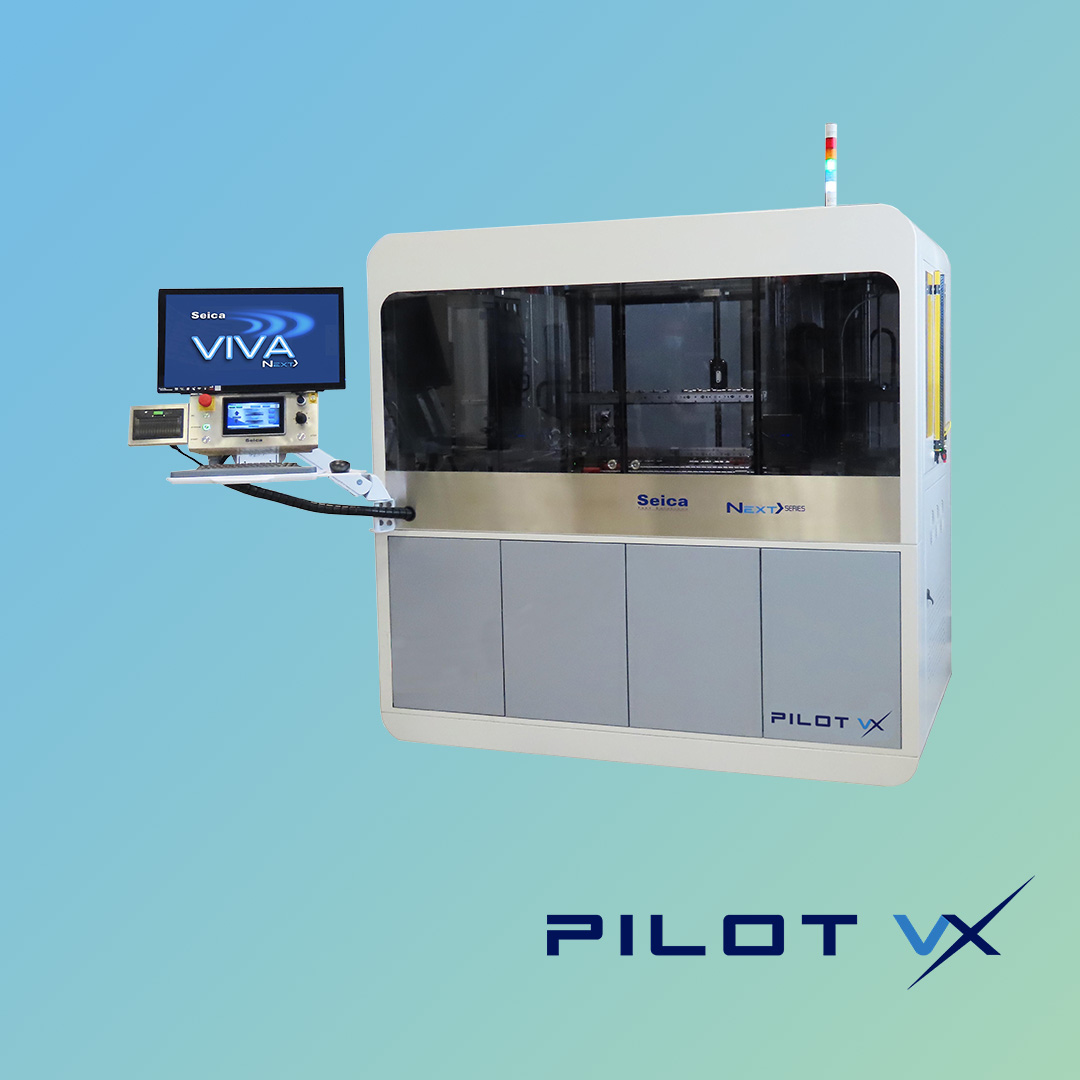

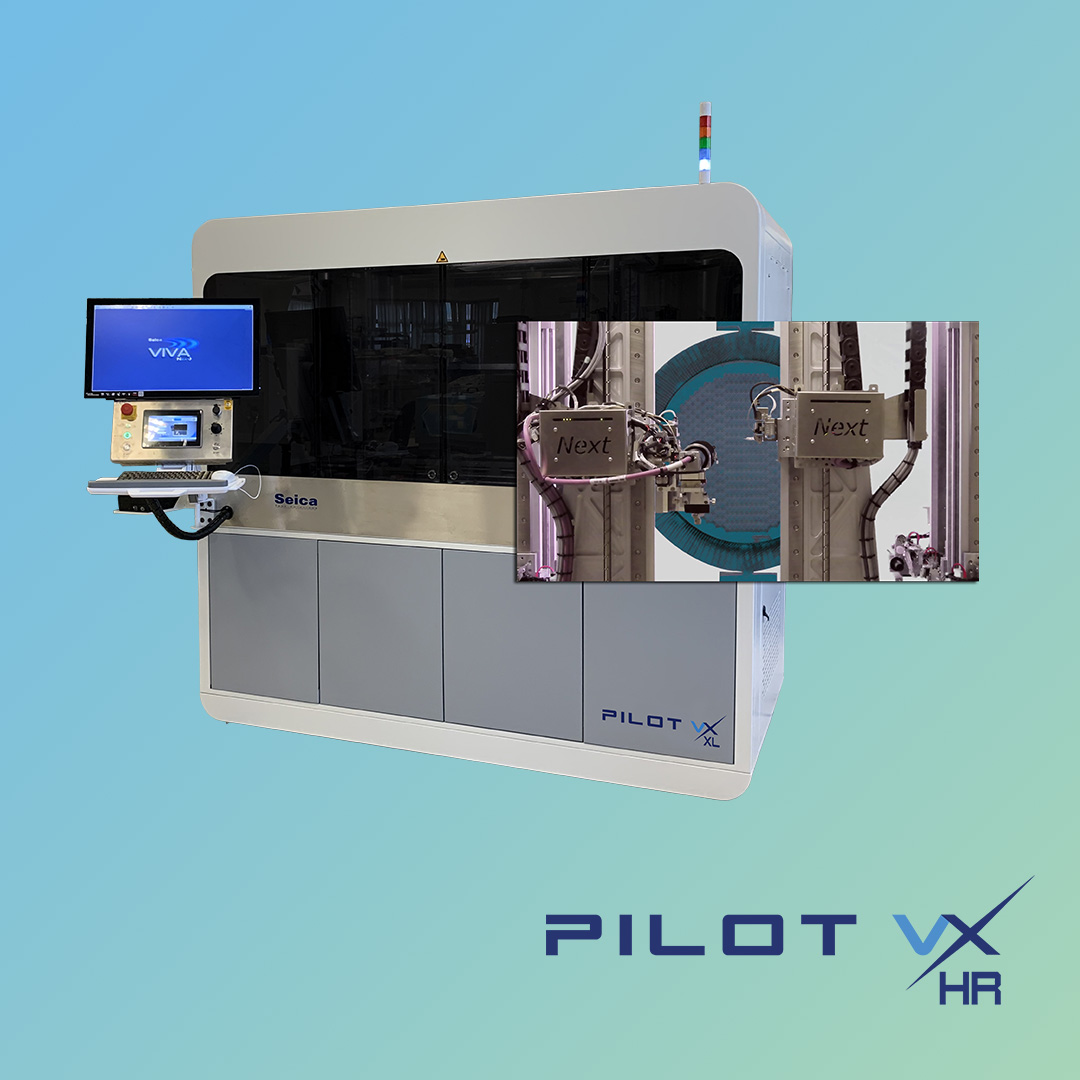

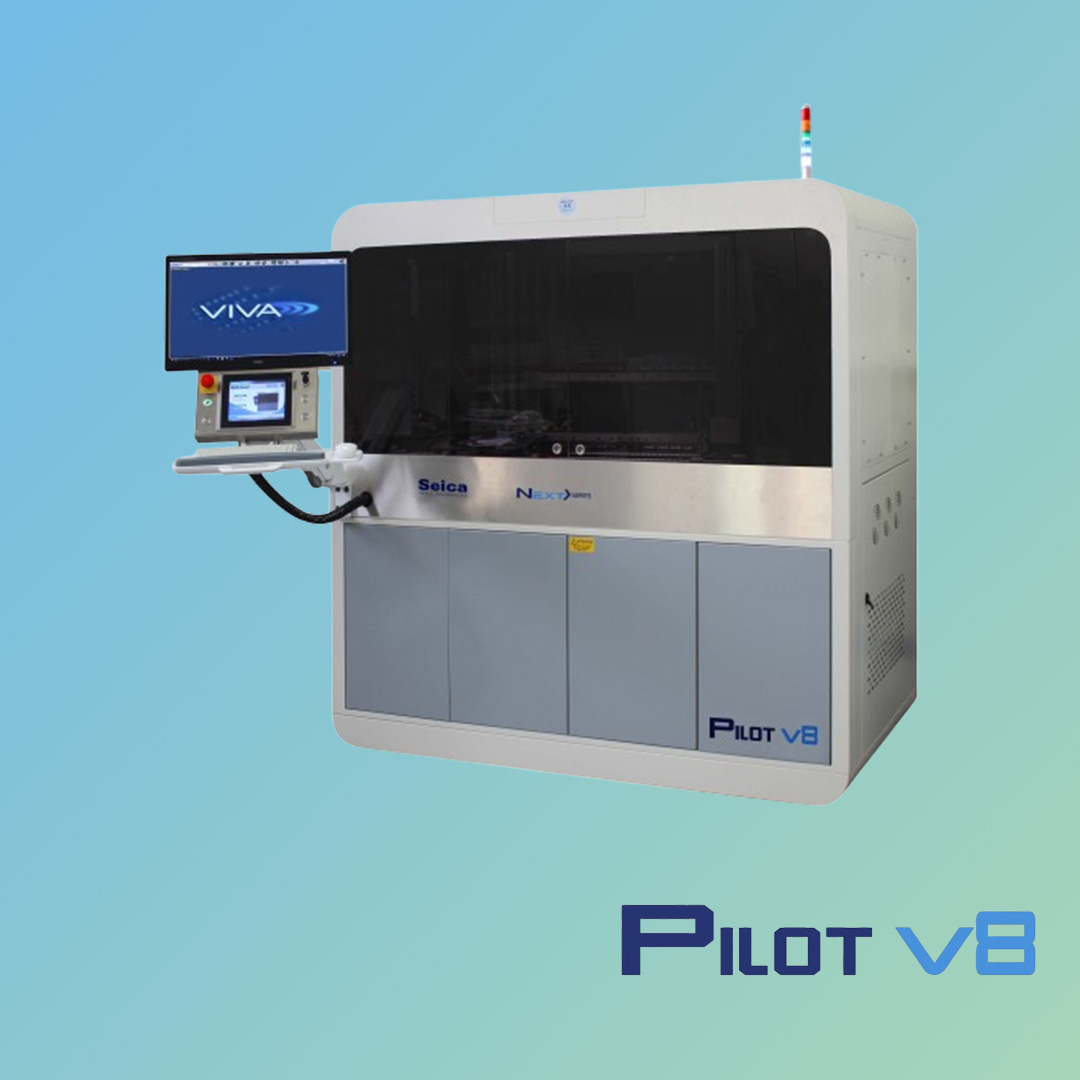

PILOT NEXT>Series line系列是全新一代测试系统,它拥有全新且造型优美的外观,这得益于机身所用的优质材料和创新的电子技术。

PILOT是全新一代测试系统,它拥有全新且造型优美的外观,这得益于机身所用的优质材料和创新的电子技术,无疑是市场上性能最完善的飞针测试平台。

PILOT系列所有系统将通过Seica “4.0 Ready”工业监控解决方案进行远程监控,以监控当前的电流消耗,电源电压,温度、光线指示器等参数,有助于正确操作,Seica 在 “4.0 Ready”理念指导下所实施的监测是确保预防性维护,使系统与目前席卷世界工业的第四次工业革命的新标准相符。

飞针测试的优势

-节省测试准备时间,无制作治具的成本

-测试程序快速编程,设计变更通过简单操作进行添加整合

-高度灵活的柔性测试

-无需电路板接口,甚至可以不需要专用的测试点

-可控的测针触板力度,对任何板型,其触板力度皆可编辑

-可集多项不同的测试功能于一身的测试系统

-精准的定位和测量

飞针测试仪的时间维

电子元器件测试中的时间维度对测试过程的效率有着多方面的影响。它是决定最终产品附加值的基础,在当今竞争激烈的全球市场中,附加值至关重要。

考虑测试程序开发时间、测试执行时间、数字组件编程时间、处理时间,最后但同样重要的是,在进程未得到充分监控的情况下修复板所需的时间。把所有这些和电子产品在性能和循环时间方面越来越快的技术发展带来的挑战放在一起,很容易看出时间维度是方程中的一个重要因素。

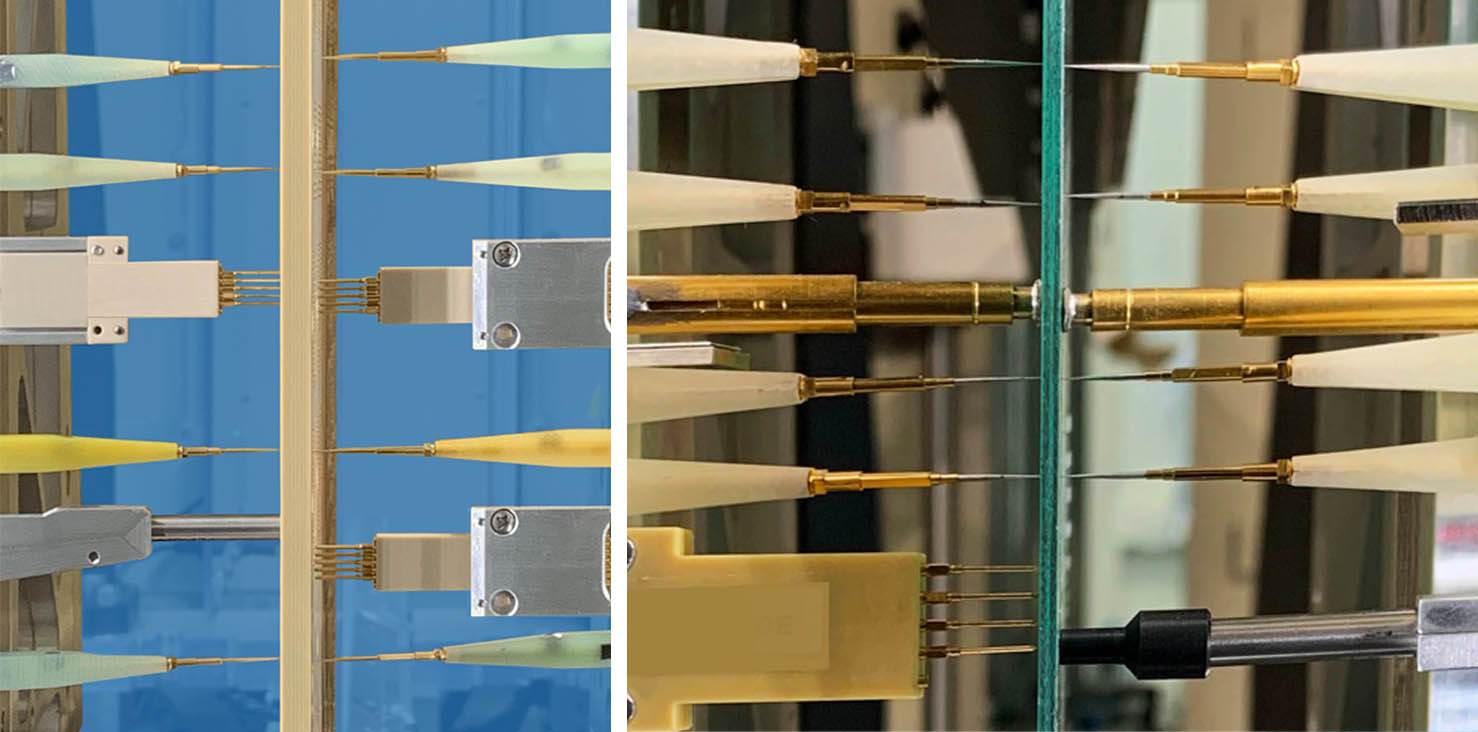

不同的外形结构设计,造就不同的测试方法

PILOT系列飞针测试系统中有各种因结构而异的测试方案,每一种都是经过精心的优化设计,可以满足各种不同和特殊的测试应用。

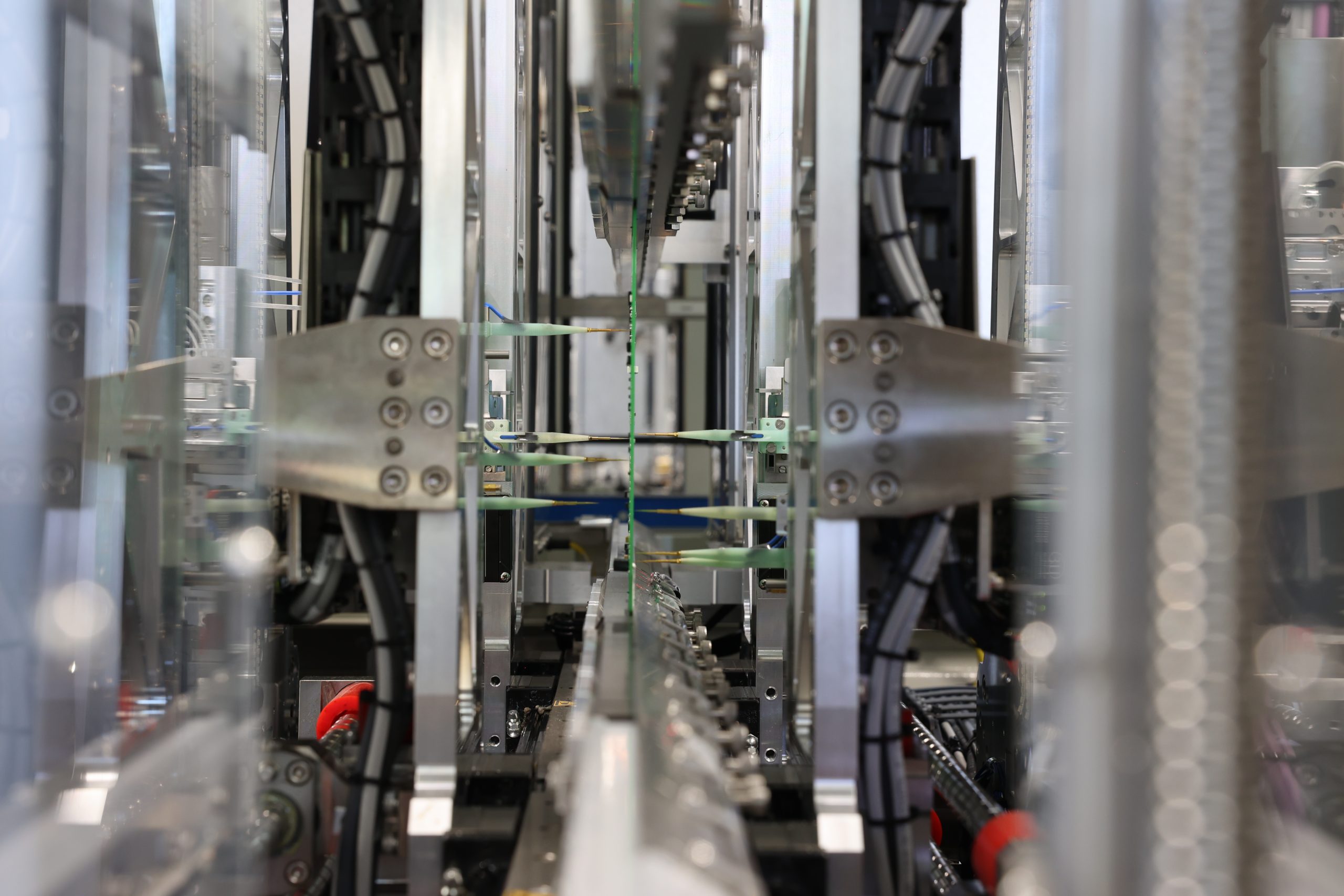

飞针测试运行环境

生产、维修、反求工程、新品开发和新品引进(NPI)是最具代表性的4维测试, 也是PILOT NEXT>SERIES系列飞针测试系统的运行环境。

Seica VIP平台软件:VIVA NEXT>是适用于所有PILOT NEXT>系统的软件,它提供了一种完全通用的测试方法,可用范围从简单的ICT到功能测试,从来自现场的电路板自动生成面向网络的测试到重建数据和电性原理图。

VIVA NEXT>兼容32位和64位的版本,具有全新的图形界面和引导环境,可以便捷快速地创建测试程序。它完全集成了NI-VISA驱动程序和第三方测试管理软件。

生产:测试运算法则和测试理念 的不断演变,在VIVA软件中得以 展现,其结果意味着PILOT NEXT>SERIES 系列飞针测试系统可为用户提供快速和高品质的 产品测试。多样化和集成化的测试技术,如视觉检测、热分析、 边界扫描、加电功能测试以及其 它一些应用如在板编程(OBP)等 ,都可以将这些集成到不同生产 阶段,优化了生产时间。

维修:根据不同特点的电路板和特殊的修理场合(如生产缺陷、用户返修和维修站点等),对故障板的诊断有着不同类型要求。PILOT NEXT>SERIES 系列飞针测试系统具有一整套用途广泛的成熟工具,可以应对所有的维修需求。正是因为飞针测试设备本身在应用上具有很强大的灵活性,在维修上可以使用一种直至全部的测试技术,从而优化了维修过程和结果。

新品开发和新品引进(NPI):利用PILOT NEXT>SERIES 系列飞针测试系统硬件和软件的通用性和灵活性,因而对样件的测试可以立即实施并获取测试数据,不必因制作治具或构建测试条件产生费用并延误测试时间,还可以在最短的时间内确保故障检测覆盖率的最大化。

反求工程(RE):在当今工业领域里,管理领域收益的必要性是一个永恒的主题,例如,在运输、基础设施、通讯和国防工业中,维修收益往往是从一些老旧 的电路板的修理中获取的,而这些电路板通常是没有完整的技术文件、电路图和 结构数据的。而PILOT NEXT>SERIES系列飞针测试系统中具备双面测试能力的设备,则是完成反求工程的最佳利器,在这些设备中包含了所有必要的软件工具 ,可以为需要维修的电路板,在一无所有的基础上,重新创建电气原理图和CAD 数据。这一工作还有助于故障的检测和修,并且可以为后续的生产该电路板提供有力的支持。

飞针和工业4.0

信息技术数据化是制造业数字化通往成功之路的关键因素,也是工业4.0的核心理念。

PILOT NEXT>SERIES LINE系列有能力达到工业4.0所需的标准,或为达目标可进行专利和第三方信息系统设置。

飞针测试:为何和用什么系统?

在过去的十年中,飞针测试仪不断发展,现在提供了如此广泛的性能,以至于用户有时很难选择最合适的架构和配置。

飞针测试系统大约诞生于30年前,当时正处于普遍的怀疑之中,尤其是来自电子测试工程师的怀疑,现在它被全世界普遍认可为范围内测试所有类型电路板的基本和必要工具。多年来,电子制造商不断要求更大的灵活性和成本节约,迫切需求先进的工具和设备来验证其产品的质量,正因如此,飞针测试仪毋庸置疑地征服了巨大市场份额。

最初引起人们对飞针测试仪兴趣的,当然由于是缺乏专用于特定类型板的固定装置,因此可以设置测试程序,而无需建立一个为待测板定制的针床。这仍然是最大的优势之一,可以使飞针测试系统比传统的针床电路系统更可取。但“勇敢”的用户,或者说是远见卓识的用户,在大约十年前成功地试用了一种飞针探测系统,他们逐渐意识到自己的巨大潜力,并开始要求越来越高的性能,促使测试系统制造商在新测量的研发上投入了大量资金,机械运动与软件。

然而,当一种设备经历了多年的发展和改进,并成为一种成熟的技术时,通常会发生这样的情况:可用的产品范围变得如此广泛和多样,以至于最终用户的选择变得越来越复杂。

那些正在考虑购买飞针测试系统的人,必须严格按照客户自己的测试要求,对系统架构做出战略性的重要选择,而这些选择往往并不明确。要选择最合适的体系结构,很重要的一点是要以良好的近似性了解测试内容和方式,但通常有几个清晰的想法就够了,这些想法有助于将选择定向到最佳解决方案。

更多详情请联系sales@seicachina.com